Zrozum mechanizm różnicowy w C-360 klucz do długiej i bezawaryjnej pracy twojego ciągnika

- Mechanizm różnicowy w Ursusie C-360 to stożkowy element tylnego mostu, który rozdziela moment obrotowy, umożliwiając kołom obracanie się z różnymi prędkościami, szczególnie na zakrętach.

- Do najczęstszych problemów należą hałas ("wycie") od zużytych łożysk lub nieprawidłowego luzu, wycieki oleju z uszczelniaczy oraz uszkodzenia zębów przekładni.

- Kluczowe w naprawie jest precyzyjne ustawienie luzu międzyzębnego (0,20-0,30 mm) oraz wymiana wszystkich łożysk i uszczelnień.

- Do konserwacji zaleca się olej przekładniowy GL-4 lub GL-5 (np. 80W-90), wymianę co 1200 motogodzin lub 2-3 lata oraz regularną kontrolę poziomu.

- Rynek oferuje szeroki wybór części zamiennych i zestawów naprawczych, a regeneracja jest znacznie tańszą opcją niż zakup nowego podzespołu.

Rola dyferencjału w ciągniku więcej niż tylko przeniesienie napędu

W sercu każdego ciągnika, w tym naszego Ursusa C-360, mechanizm różnicowy odgrywa niebagatelną rolę, wykraczającą poza proste przeniesienie napędu. Jego podstawową funkcją jest rozdzielenie momentu obrotowego na koła napędowe w taki sposób, aby mogły one obracać się z różnymi prędkościami. Jest to absolutnie kluczowe podczas skręcania i manewrowania. Kiedy ciągnik wchodzi w zakręt, koło zewnętrzne musi pokonać dłuższą drogę niż koło wewnętrzne, a co za tym idzie, musi obracać się szybciej. Dyferencjał umożliwia tę różnicę prędkości, zapewniając płynność jazdy, poprawiając sterowność i, co ważne, zapobiegając nadmiernemu zużyciu opon. W Ursusie C-360 jest on również ściśle zintegrowany z mechanizmem blokady, który pozwala na zniwelowanie tej różnicy prędkości w trudnym terenie.

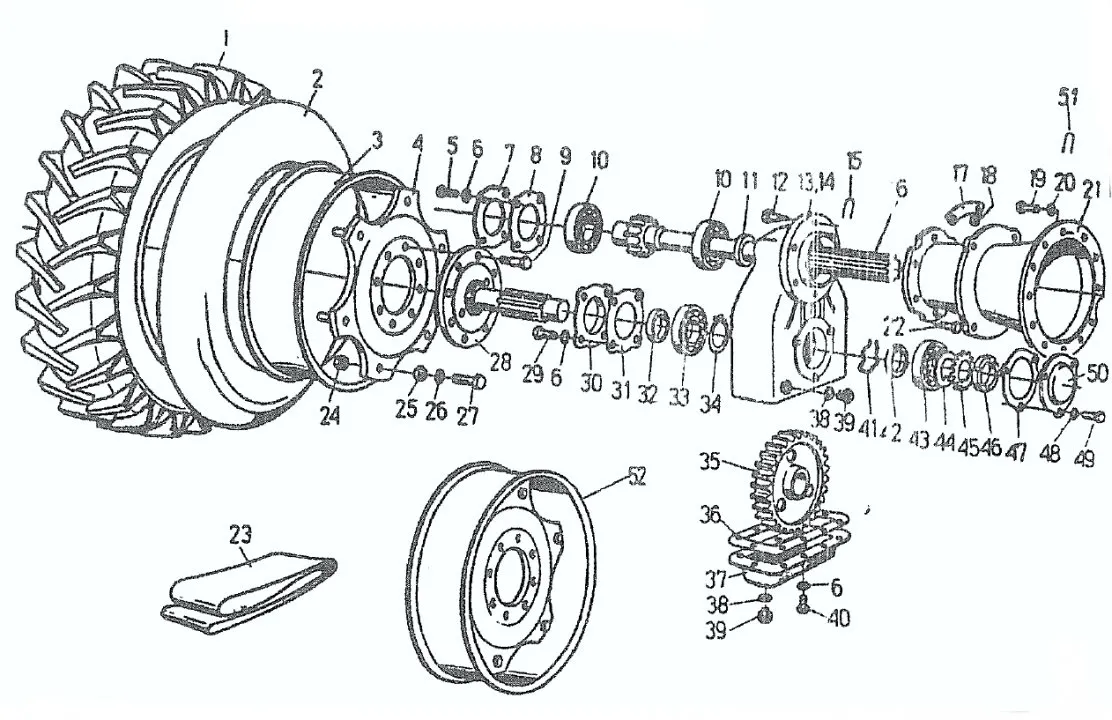

Krótka lekcja anatomii: jak zbudowany jest mechanizm różnicowy w Ursusie C-360?

Z punktu widzenia budowy, mechanizm różnicowy w Ursusie C-360 to klasyczny mechanizm stożkowy. Jego konstrukcja, choć na pierwszy rzut oka skomplikowana, jest niezwykle przemyślana i trwała. W jego skład wchodzi kilka kluczowych elementów, które ściśle ze sobą współpracują:

- Koło talerzowe: Duże koło zębate, które odbiera napęd z wałka atakującego.

- Wałek atakujący: Małe koło zębate, które przenosi napęd z wału napędowego na koło talerzowe.

- Satelity: Małe koła zębate stożkowe, zamocowane na krzyżaku, które obracają się wokół własnej osi i wokół osi kół koronowych.

- Koła koronowe (słoneczne): Dwa koła zębate stożkowe, połączone z półosiami kół napędowych.

- Krzyżak: Element, na którym osadzone są satelity, obracający się wraz z kołem talerzowym.

Wszystkie te komponenty są precyzyjnie spasowane, aby zapewnić efektywne i bezproblemowe działanie.

Zasada działania w praktyce: dlaczego jedno koło kręci się szybciej na zakręcie?

Zasada działania dyferencjału jest fascynująca. Gdy ciągnik jedzie prosto, koło talerzowe obraca się, a wraz z nim krzyżak i satelity. W tej sytuacji satelity nie obracają się wokół własnych osi, a jedynie przenoszą moment obrotowy na oba koła koronowe, które obracają się z tą samą prędkością. Sytuacja zmienia się diametralnie na zakręcie. Gdy jedno koło napotka opór (np. koło wewnętrzne na zakręcie) lub musi pokonać krótszą drogę, satelity zaczynają obracać się wokół własnych osi. Dzięki temu moment obrotowy jest rozdzielany, a koło zewnętrzne może obracać się szybciej. To właśnie ta zdolność do różnicowania prędkości obrotowych kół sprawia, że ciągnik jest sterowny. W trudnym terenie, gdy jedno koło traci przyczepność, możemy włączyć blokadę mechanizmu różnicowego, która chwilowo zrównuje prędkości obrotowe obu kół, zapewniając maksymalną siłę napędową.

Rozpoznawanie najczęstszych awarii dyferencjału w C-360

Jako doświadczony mechanik, mogę śmiało powiedzieć, że mechanizm różnicowy w C-360, choć solidny, nie jest niezniszczalny. Właściwa diagnoza problemów na wczesnym etapie może zaoszczędzić nam sporo czasu i pieniędzy. Poniżej przedstawiam najczęstsze awarie, z którymi spotykam się w mojej praktyce.

Słynne "wycie" i głośna praca mostu czy to zawsze wina łożysk?

Głośna praca, a zwłaszcza charakterystyczne "wycie" tylnego mostu, to jeden z najczęstszych objawów problemów z dyferencjałem. Nie zawsze jednak winne są tylko łożyska, choć często stanowią one główną przyczynę. Oto najczęstsze powody hałasu:

- Zużycie lub uszkodzenie łożysk: Najczęściej dotyczy to łożysk na wałku atakującym lub w koszu satelitów. Zużyte łożyska generują luz, który objawia się hałasem, szczególnie przy zmianie obciążenia.

- Nieprawidłowy luz międzyzębny: Zbyt duży lub zbyt mały luz między kołem talerzowym a wałkiem atakującym prowadzi do nieprawidłowego zazębienia, co skutkuje głośną pracą, a w skrajnych przypadkach nawet uszkodzeniem zębów.

- Uszkodzenie zębów przekładni: W rzadszych przypadkach hałas może być spowodowany pęknięciem lub wykruszeniem zębów na kole talerzowym, wałku atakującym lub satelitach.

Rozróżnienie tych problemów wymaga doświadczenia. Luzy na łożyskach można wstępnie sprawdzić, próbując poruszać wałkiem atakującym lub kołami. Nieprawidłowy luz międzyzębny często objawia się "stuknięciem" przy ruszaniu lub zmianie kierunku jazdy.

Plamy oleju pod ciągnikiem: identyfikacja i usuwanie wycieków z dyferencjału

Wycieki oleju to kolejny powszechny problem, który nie tylko brudzi ciągnik, ale przede wszystkim świadczy o ubytku środka smarnego, co może prowadzić do poważniejszych awarii. Oto typowe miejsca, gdzie możemy zaobserwować wycieki z dyferencjału:

- Uszczelniacz (simmering) wałka atakującego: To bardzo częste miejsce wycieków. Olej kapie zazwyczaj z okolic wału napędowego, który łączy skrzynię biegów z tylnym mostem.

- Uszczelki na półosiach: Wycieki z okolic kół tylnych, gdzie półosie wychodzą z mostu, wskazują na zużyte uszczelki półosi.

- Uszczelki przy pokrywie mechanizmu: Jeśli olej wycieka z łączenia obudowy mostu, problemem mogą być sparciałe lub uszkodzone uszczelki papierowe lub silikonowe.

Metaliczne stuki i zgrzyty kiedy podejrzewać uszkodzenie zębów?

Jeśli podczas jazdy lub manewrowania słyszymy wyraźne metaliczne stuki, zgrzyty lub chrobotanie, to sygnał alarmowy, który może świadczyć o poważnym uszkodzeniu zębów wewnątrz mechanizmu różnicowego. Takie objawy mogą wskazywać na:- Uszkodzenie zębów koła talerzowego lub wałka atakującego: Zbyt duże obciążenia, nagłe szarpnięcia lub długotrwała praca na niskim poziomie oleju mogą prowadzić do wykruszenia lub wyłamania zębów.

- Uszkodzenie zębów satelitów lub kół koronowych: Podobnie jak w przypadku głównej przekładni, te elementy również mogą ulec uszkodzeniu, zwłaszcza przy agresywnym używaniu blokady mechanizmu różnicowego na twardym podłożu.

Przyczynami takich uszkodzeń są najczęściej przeciążenie ciągnika, zbyt niski poziom oleju w moście lub użycie oleju niskiej jakości, który nie zapewnia odpowiedniego smarowania i ochrony.

Blokada mostu nie działa lub nie chce się wyłączyć? Sprawdzone sposoby na diagnozę

Blokada mechanizmu różnicowego jest niezastąpiona w trudnym terenie, ale jej awaria potrafi skutecznie unieruchomić ciągnik lub utrudnić manewrowanie. Typowe usterki mechanizmu blokady w C-360 to:

- Zacinający się wodzik: Wodzik, który przesuwa tuleję sprzęgłową blokady, może się zacinać z powodu brudu, korozji lub wygięcia.

- Zużyta sprężyna: Sprężyna odpowiedzialna za odbijanie pedału blokady i rozłączanie mechanizmu może osłabnąć lub pęknąć, przez co blokada nie będzie się wyłączać.

- Uszkodzona tuleja sprzęgłowa blokady: Zużycie lub uszkodzenie zębów tulei sprzęgłowej może uniemożliwić jej prawidłowe zazębienie lub rozłączenie.

- Problemy z pedałem lub cięgnem: Czasami problem leży w samym pedale blokady lub cięgnie, które jest z nim połączone, np. zablokowany ruch lub pęknięcie.

Wstępna diagnostyka polega na sprawdzeniu swobody ruchu pedału i cięgna. Jeśli pedał chodzi luźno lub wcale, a blokada nie reaguje, prawdopodobnie problem leży wewnątrz mostu.

Naprawa i regeneracja dyferencjału C-360: praktyczny poradnik

Przystępując do naprawy mechanizmu różnicowego w C-360, musimy pamiętać, że jest to zadanie wymagające precyzji i cierpliwości. To nie jest praca na kolanie w polu, ale raczej w dobrze przygotowanym warsztacie.

Zanim zaczniesz: niezbędne narzędzia i przygotowanie stanowiska

Zanim w ogóle pomyślimy o demontażu, musimy zadbać o odpowiednie przygotowanie. Po pierwsze, bezpieczeństwo ciągnik musi być stabilnie podparty. Po drugie, czystość pracujemy z delikatnymi elementami, więc czyste stanowisko pracy to podstawa. Po trzecie, narzędzia potrzebne będą klucze nasadowe, płaskie, dynamometryczny, ściągacze do łożysk, szczelinomierz, a także specjalistyczne narzędzia do ustawiania luzu międzyzębnego. Bez odpowiedniego wyposażenia, szanse na sukces są niewielkie.

Demontaż i weryfikacja części na co zwrócić szczególną uwagę?

- Sprawdzenie luzu międzyzębnego przed demontażem: Zanim rozbierzemy most, warto spróbować zmierzyć istniejący luz międzyzębny. Może to dać nam wskazówkę, co było przyczyną problemu.

- Weryfikacja luzów na łożyskach: Poruszając wałkiem atakującym, możemy wyczuć luzy na łożyskach, co pomoże w diagnozie.

- Uważny demontaż: Podczas rozbierania mostu należy zwracać uwagę na każdy element. Szukajmy śladów zużycia, pęknięć, przebarwień na zębach (wskazujących na nieprawidłowe zazębienie) oraz uszkodzeń łożysk.

- Dokumentacja: Warto robić zdjęcia lub notatki z kolejności demontażu, zwłaszcza jeśli robimy to po raz pierwszy.

Kluczowy etap: jak prawidłowo ustawić luz na ataku i kole talerzowym?

Ustawienie luzu międzyzębnego między kołem talerzowym a wałkiem atakującym to bez wątpienia najważniejszy i najtrudniejszy etap całej regeneracji. Od jego precyzji zależy żywotność i cicha praca mechanizmu. Prawidłowy zakres luzu wynosi zazwyczaj od 0,20 do 0,30 mm. Regulację przeprowadza się za pomocą specjalnych podkładek regulacyjnych, które umieszcza się pod łożyskami wałka atakującego oraz między obudową a koszem satelitów. To wymaga wielokrotnego montażu i demontażu, mierzenia luzu szczelinomierzem i korekty grubości podkładek, aż do uzyskania idealnej wartości. Nieprawidłowo ustawiony luz doprowadzi do szybkiego zużycia zębów i ponownej awarii.

Wymiana łożysk i uszczelniaczy prosta czynność, która zapobiega poważnym awariom

Podczas generalnego remontu mechanizmu różnicowego zawsze zalecam wymianę wszystkich łożysk zarówno tych na wałku atakującym, jak i w koszu satelitów. To niewielki koszt w porównaniu do potencjalnych szkód, jakie może wyrządzić zużyte łożysko. Równie ważne jest zastąpienie wszystkich starych uszczelniaczy (simmeringów) i uszczelek nowymi. Uszczelniacze są kluczowe w zapobieganiu wyciekom oleju, a ich wymiana to podstawa, aby most pozostał suchy i odpowiednio smarowany.

Składanie mechanizmu w całość: o czym nie można zapomnieć?

Proces ponownego montażu wymaga równie dużej uwagi co demontaż. Przed złożeniem upewnijmy się, że wszystkie powierzchnie są czyste i wolne od opiłków. Koniecznie należy sprawdzić stan satelitów i kół koronowych pod kątem zużycia zębów jeśli są uszkodzone, należy je wymienić. Pamiętajmy o prawidłowych momentach dokręcenia wszystkich śrub, zwłaszcza tych mocujących koło talerzowe do kosza satelitów. Użycie klucza dynamometrycznego jest tutaj obowiązkowe. Po złożeniu, wszystkie współpracujące powierzchnie powinny być odpowiednio nasmarowane świeżym olejem przekładniowym, aby zapewnić płynny start i ochronę podczas pierwszych chwil pracy.

Serwis i konserwacja dyferencjału C-360 dla długiej żywotności

Dobra konserwacja to podstawa długiej i bezawaryjnej pracy każdego podzespołu, a mechanizm różnicowy nie jest wyjątkiem. Regularny serwis i przestrzeganie zaleceń producenta to inwestycja, która zawsze się zwraca.

Jaki olej do mostu C-360 wybrać? Przegląd rekomendacji i norm (GL-4 vs GL-5)

Wybór odpowiedniego oleju przekładniowego do tylnego mostu Ursusa C-360 jest kluczowy. Z mojego doświadczenia wynika, że najlepiej sprawdzają się oleje spełniające normy GL-4 lub GL-5, o sugerowanej lepkości 80W-90 lub 85W-90. Oleje GL-5 zapewniają lepszą ochronę przed zużyciem pod wysokimi obciążeniami, ale mogą zawierać dodatki siarkowo-fosforowe, które w niektórych starszych konstrukcjach (gdzie występują elementy z metali kolorowych) mogą być agresywne. W przypadku C-360, zarówno GL-4, jak i GL-5 są akceptowalne, ale zawsze warto sprawdzić specyfikację producenta. Popularne i sprawdzone marki to na przykład Agrol U lub Hipol. Przy wyborze zwracajmy uwagę na:

- Normę API (GL-4 lub GL-5): Określa poziom ochrony przed zużyciem.

- Klasę lepkości (np. 80W-90): Odpowiada za właściwości smarne w różnych temperaturach.

- Renomę producenta: Wybierajmy sprawdzone marki, aby mieć pewność jakości.

Ile oleju wchodzi do tylnego mostu i jak często go wymieniać?

Układ tylnego mostu w Ursusie C-360 ma pojemność około 24-26 litrów oleju. Jest to spora ilość, dlatego regularna kontrola poziomu jest absolutnie niezbędna. Jeśli chodzi o częstotliwość wymiany, producenci i doświadczeni mechanicy zalecają wymianę oleju co około 1200 motogodzin pracy lub co 2-3 lata, w zależności od intensywności eksploatacji. Jeśli ciągnik pracuje w trudnych warunkach, pod dużym obciążeniem, wymiana powinna być częstsza. Pamiętajmy, że stary, zużyty olej traci swoje właściwości smarne i ochronne, co przyspiesza zużycie podzespołów.

Prawidłowe użytkowanie blokady mechanizmu różnicowego jak uniknąć kosztownych błędów?

Blokada mechanizmu różnicowego to potężne narzędzie, ale niewłaściwie używana może prowadzić do poważnych i kosztownych uszkodzeń. Oto kilka kluczowych wskazówek, jak jej prawidłowo używać:

- Włączaj tylko w trudnym terenie: Blokada służy do pokonywania grząskiego terenu, błota, śniegu, gdzie jedno z kół traci przyczepność.

- Nigdy na twardych nawierzchniach: Absolutnie zabronione jest używanie blokady na asfalcie, betonie czy innych twardych nawierzchniach. Powoduje to ogromne naprężenia w układzie napędowym i może doprowadzić do pęknięcia półosi, uszkodzenia dyferencjału, a nawet obudowy mostu.

- Nie używaj podczas skręcania: Blokady nie należy włączać ani utrzymywać włączonej podczas skręcania. Zablokowane koła nie mogą różnicować prędkości, co prowadzi do szarpania i uszkodzeń.

- Wyłączaj natychmiast po wyjeździe z opresji: Jak tylko ciągnik odzyska przyczepność, należy natychmiast wyłączyć blokadę.

- Delikatne włączanie: Włączaj blokadę delikatnie, najlepiej gdy ciągnik porusza się powoli lub stoi.

Części zamienne i koszty: regeneracja czy gotowy podzespół?

Kwestia dostępności części i opłacalności naprawy jest zawsze istotna dla każdego właściciela ciągnika. W przypadku dyferencjału C-360 mamy na szczęście kilka opcji.

Przegląd rynku: gdzie szukać części i na co zwracać uwagę przy zakupie?

Polski rynek części zamiennych do Ursusa C-360 jest bardzo bogaty, co jest ogromną zaletą. Do dyferencjału znajdziemy:

- Oryginalne części: Coraz rzadsze, ale wciąż dostępne u niektórych dostawców. Zapewniają najwyższą jakość, ale są najdroższe.

- Wysokiej jakości zamienniki: Wielu polskich i zagranicznych producentów oferuje zamienniki o bardzo dobrej jakości, często w znacznie niższych cenach niż oryginały.

- Zestawy naprawcze: Bardzo popularne i ekonomiczne rozwiązanie, zawierające zazwyczaj wszystkie niezbędne łożyska, uszczelniacze i podkładki regulacyjne.

- Zregenerowane "główki" mostu: Można kupić gotowe, zregenerowane mechanizmy różnicowe, często na zasadzie wymiany starego na nowy. To dobre rozwiązanie, gdy nie mamy czasu lub umiejętności na samodzielną naprawę.

Przy zakupie zawsze zwracajmy uwagę na renomę dostawcy i producenta części. Nie warto oszczędzać na komponentach, które mają kluczowe znaczenie dla bezpieczeństwa i trwałości ciągnika.

Zestawy naprawcze vs. pojedyncze komponenty co się bardziej opłaca?

Decyzja o zakupie kompletnego zestawu naprawczego czy pojedynczych komponentów zależy od zakresu uszkodzeń i naszej oceny. Z mojego doświadczenia wynika, że w przypadku generalnego remontu dyferencjału, zakup kompletnego zestawu naprawczego jest zazwyczaj bardziej opłacalny. Zestawy te zawierają wszystkie niezbędne elementy, takie jak łożyska, uszczelniacze, podkładki regulacyjne, a czasem nawet satelity i krzyżak. Kupowanie ich osobno często wychodzi drożej, a dodatkowo istnieje ryzyko, że zapomnimy o jakimś drobnym, ale istotnym elemencie. Jeśli jednak uszkodzenie jest punktowe (np. tylko jeden uszczelniacz), wtedy oczywiście wystarczy kupić pojedynczą część.

Przeczytaj również: Dyfer z blokadą: Zwiększ możliwości auta! Wybór, montaż, koszty

Ile kosztuje profesjonalna regeneracja dyferencjału w warsztacie?

Profesjonalna regeneracja mechanizmu różnicowego w specjalistycznym warsztacie jest zdecydowanie droższa niż samodzielna naprawa, ale wciąż znacznie tańsza niż zakup nowego podzespołu. Koszt takiej usługi zależy od kilku czynników: przede wszystkim od zakresu uszkodzeń (czy trzeba wymieniać tylko łożyska i uszczelniacze, czy także koła zębate), jakości użytych części zamiennych oraz stawki robocizny warsztatu. Warto zawsze poprosić o wycenę przed podjęciem decyzji, ale z pewnością jest to opcja warta rozważenia, jeśli nie czujemy się na siłach, by podjąć się naprawy samodzielnie.